معرفی طرح تولیدی کامپوزیت های چوب پلاستیک (Wood -Plastic Composites)

معرفی کامپوزیت های چوب پلاستیک (Wood -Plastic Composites)

اصطلاح کامپوزیت های چوب پلاستیک (Wood -Plastic Composites) بـه کامپوزیت هـای اطلاق میشود که از چوب (در هر شکلی) و ترموست ها یا ترموپلاستیک ها تشکیل شـده انـد. محـصول مورد نظر نیز از ترکیب چوب و ترموپلاستیک ها میباشد کـه اصـطلاحاً بـه پلی وود (Ploy wood) معروف میباشد، همانطور که در ادامه بحث خواهد شد از این ترکیـب محـصولات بـسیار متنـوع و متفاوتی جهت مصرف در صنایع مختلف بدست می آید. ترموستها پلاستیکهایی هـستند کـه یکبـار بازیافت شده اند و نمیتوان آنها را با گرمادهی مجدد ذوب کرد. این مواد که شامل رزین هـایی ماننـد اپوکسی ها و فنولیکس ها میباشند، در حقیقت پلاستیک هایی با مشابهت زیاد بـه فـرآورده هـای صـنعتی جنگلی (چوبی) هستند.

کامپوزیت های پلاستیک ـ چوب ( چوب پلاستیک ) مواد ترکیبی حقیقـی بـوده و ویژگیهـای تمـام مـواد ترکیبـی را دارا میباشد. آنها سختی و قدرت را از ویژگیهای چوب و پلاستیک گرفته اند اما تراکم آنها غالباً بـالاتر از آندو است. ویژگی این مواد بطور مستقیم از ساختار آنها گرفته میشود یعنی آنها ترکیبـی درونـی از عناصر چوب و پلاستیک هستند. پلاستیک بطور مؤثر سطح روی چوب را بعنـوان یـک لایـه نـازک میپوشاند. مقاومت بالای این کامپوزیت در برابر رطوبت (0/7 درصـد آب جـذب مـیکنـد کـه در مقایسه با چوب درخت کاج که 17/2 درصد آب جذب میکند بسیار ناچیز اسـت) نتیجـه مـستقیم ساختار آن است. رطوبت تنها میتواند در بخشهای رو باز چوب جذب شده و امکان انتقال به محدود پلاستیک را ندارد. در نتیجه این کامپوزیت WPC نسبت به رطوبت بسیار مقاوم بوده و از هجوم قارچها و حشرات نیز در امان است. ویژگیهای WPC را مـیتـوان بـا تغییـر گونـه هـای چـوب یـا پلاستیک با نیازهای محصول منطبق ساخت که این امر خود یکی از مهمترین ویژگی های این محـصول بشمار می آید.

یکی دیگر از ویژگی های بارز کامپوزیت چوب پلاستیک سازگاری با محیط زیست است. فشار محیط زیست در مورد بازیافت و افزایش دوام بر صنعت هر روزه در حال افزایش است. افزایش طول عمـر و دوام مواد ساختمانی همچون چـوب از ضـروریات اسـت. بـرای اسـتفاده کننـدگان فـرآورده هـای پلاستیکی کاهش وابستگی به مواد پتروشیمیایی یک ضرورت است چرا که هزینه مواد خام آنها بطور دائم و چرخه ای در حال افزایش است و مصرف کنندگان فرآورده هـای چـوبی نیـز بایـد کارآمـدی منابع را افزایش داده و ضایعات مواد خامی را که بطور اجتناب ناپذیر بوجود می آیـد دوبـاره مـورد بازیافت قرار دهند. این کامپوزیتها در مقایسه با فرآوری سنتی چوب بیش از 40 درصد بر میـزان کارآیی آن می افزایند.

این مواد دارای فوائد دیگری نیز برای محیط زیست هستند که عبارتند از:

- دارای ضایعات ناچیزی بوده و همان ضایعات اندک نیز قابلیت بازیافت و استفاده مجدد را دارند.

- این کامپوزیتها دارای هیچ گونه گاز فرمالدئید یا ترکیبات آلی ناپدیدار نمیباشند.

- این مواد قابل بازیافت بوده و پس از اتمام دوره کارایی شان بازهم میتوانند بکار گرفته شوند.

- ضایعات اینگونه مواد خطرناک نبوده و میتوان آنها را با استفاده از روشهای استاندارد تخلیه نمود.

از جمله سایر خواص و ویژگی هایی که این کامپوزیت و محصولات حاصل از آن دارنـد مـیتـوان بـه دوام، سختی، انبساط خطی مناسب، اشاره نمود.

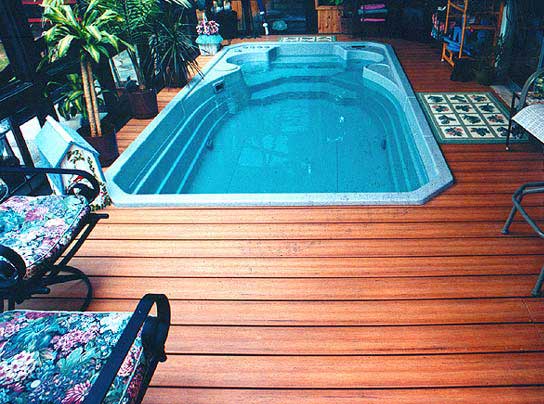

نمونه هایی از کاربرد تختههای کف (Deck) جهت کف سازی ساختمان

نمونه هایی از کاربرد تختههای کف (Deck) جهت کف سازی ساختمان

نمونه ای از کاربرد نرده و پله های از جنس پلی وود

نمونه ای از کاربرد محصولات از جنس پلی وود در خانه های ساحلی

موارد مصرف و کاربرد پلی وود ( چوب پلاستیک )

این محصول به دلیل خواص و ویژگیهایی که دارد در زمینه کاربرد بسیار متنوع و گسترده مـیباشـد چرا که از این کامپوزیت محصولات بسیار متنوعی را میتوان تولید نمود. محصولات تولیـدی از ایـن کامپوزیتها مورد مصرف بخشهای مختلفی از قبیـل سـاختمان سـازی، خودروسـازی (وسـایل تزئینـی داخلی)، دکوراسیون، راهآهن، کشتی سازی (عرشه) و … میباشد.

کاربرد کنونی این کامپوزیتها بیشتر به مواردی همچون تزئین کردن، روکـش کـاری و چهارچوب هـا و قالبهای پنجره باز میگردد و از آنجائیکه کامپوزیت چوب پلاستیک (WPC) ترکیبی از فیبرهـا و مواد پلاستیکی و مواد افزودنی هستند لذا میتوان بسته به نوع کـاربرد محـصول، خـواص مـدنظر مصرف کننده از قبیل مقاومت در برابر آتش، اصطلاک، عایق صوت بودن، استحکام و سختی مناسب و … را در آن لحاظ نمود که این امر خود از برتریها و ویژگیهای خوب این محصول بشمار می آید. کامپوزیت WPC به روش اکستروژن و بـا قالبهـای متفـاوت بـه شـکل نهـایی تبـدیل میشود. این کامپوزیتها محصولات چوبی هستند که نیازی به فرآوری بعدی ندارند و در برابر شرایط جوی، رطوبت و قارچها مقاوم هستند از این رو برای استفاده در فـضای بـاز کـه الوارهـای پرداخـت نشده کارایی نداشته، بسیار مناسب هستند. همچنین این محصولات دارای خواص پلاسـتیکی هـستند که از نظر محیط زیستی و عملکرد بسیار ممتاز هستند.

از کامپوزیت چوب پلاست همچنین برای استعمال در داخل و خـارج سـاختمان نیـز بهـره میگیرند. موارد مصرف این کامپوزیتها در کشورهای صنعتی پیشرفته بگونـه ای اسـت کـه در اکثـر صنایع کاربرد دارند. بطور مثال از این کامپوزیتها در ساخت سفالهای سقفی، اسکله دریایی، ملزومـات اداری، ابزارآلات، قالبها، الوارهای سقفی و سایر محصولات استفاده میکنند.

همانطور که اشاره شد موارد مصرف از این کامپوزیتها بسیار گسترده و متنوع میباشـد امـا بـه نظـر میرسد کاربرد بارز این محصول در تخته هـای کـف (Deck) الـوار، مبلمـان اداری, چهـارچوب هـا، پروفیل و اجزاء در و پنجره، قرنیزهـا، نـرده ها، قفـسه بنـدی، عرشـه کـشتی هـا، بارانـدازهای بنـدر، روکشکاری عمودی و افقی خارجی، تابلوی مغازه ها، داخل قایق ها، تراورس های ریل راه آهن، کابینت و پیشخوان آشپزخانه و … میباشد. که البته مصارف ساختمانی عمده بازار مـصرف ایـن محـصول را تشکیل میدهد.

بسیاری از تولیدکنندگان در و پنجره بطور جدی به کامپوزیت چـوب پلاسـت بعنـوان یـک جایگزین برای چوب مینگرند. قطع درختان بعنوان ماده رایج برای سـاخت در و پنجـره هـای چـوبی بطور فزاینده، نگران کننده میباشد. چرا که قطع این درختان، جهـت بریـدن چـوب و چـسباندن آن کنار هم میباشد. سپس مواد به هم چسبیده خرد شده و به قطعات صحیحی تکه میشوند تا در سـر هم کردن در و پنجره مورد استفاده قرار گیرند. این مراحل هزینـه هـا و ضـایعات چـوب را افـزایش میدهند. اما نخستین پروفیل وارد شده (از جنس کامپوزیـت) در ایـن زمینـه الوارهـایی بودنـد کـه بصورت پروفیلهای استاندارد همانند چوب مورد استفاده قرار میگرفتند. تولید این مواد بـا ضـایعات کمتری نسبت به چوب همراه است زیرا تراشه های آنها را میتوان بطور مستقیم بازیافت کـرد و بـه محصول تبدیل نمود.

اهمیت استراتژیکی چوب پلاستیک

چوب یک کالای عمومی و پر مصرف در جهان است که همانند سـایر کالاهـا تولیـد و مـصرف میگردد. لیکن در صورتی که نگاه دقیق به زنجیره تولید و مصرف این کالا بشود، نتیجه گیری خواهد شد که این کالا از اهمیت بسیار بالا در جوامع بـشری برخـوردار اسـت کـه دلایـل آن را مـیتـوان این چنین تشریح کرد:

- تولید چوب پلاستیک به سلامت محیط زیست کمک مینماید .

ماده اولیه تولید چوب پلاست، انواع فیبر و الیاف گیاهی و پلیمرها مـی باشـند کـه اولا بخـش عمده این مواد را الیاف گیاهی تشکیل می دهد و ثانیا این الیاف می تواند هر نوع ماده کشاورزی اعم از خاک اره باگاس (ساقه نیشکر)، سبوس گندم، پوسته برنج، پوست خـشکبار (از قبیـل گـردو پـسته فندق و بادام و …) باشد. بنابراین با ایم کار میزان مصرف پلاستیک ها که در محـیط تجزیـه ناپـذیر می باشند کمتر می گردد.

- ایجاد کالایی با ارزش افزوده بالا از مواد کشاورزی با ارزش کمتر

بازیافت و تبدیل الیاف طبیعی با ارزش کمتر، یکی دیگر از مزیتهای ایـن طـرح اسـت کـه در سطح ملی میتوان از آن به عنوان یک طرح مفید یاد کرد.

- کاهش ضرورت قطع درختان

چوب به طور مستقیم از درخت حاصل میشود. لذا با توسعه جمعیت کشورها، نیاز بازار به چوب بیشتر شده و برای تأمین آن، لازم است درختان بیشتری قطع گردد و این موضوع با توجه به محدودیت جنگل در کشور، بسیار حائز اهمیت است. تولید محصولات چوب پلاستیک سبب کاهش نیاز بازار به چوب طبیعی شده و در نهایت ضرورت قطع درختان کاهش پیدا می نماید.

کشور های عمده تولید کننده و مصرف کننده چوب پلاستیک

عمده تولید کننده پلی وود در دنیا کشور ایالات متحده امریکا می باشد که در واقع مبدع و بزرگترین تولید کننده این محصول در دنیا می باشد. البته لازم بذکر است که در دهه های اخیر کشورهای اروپائی نیز به تولید ایم محصول روی آورده اند لیکن کشور آمریکا همچنان پیشتاز می باشد. همچنین شایان ذکر است که کشور آمریکا علاوه بر این که بزرگترین تولید کننده این محصول می باشد, بزرگترین مصرف کننده آن نیز می باشد و البته در سایر نقاط دنیا از جمله کشورهای اروپائی نیز مورد مصرف قرار گرفته است.

فرآیند تولید پروفیل پلی وود در سه بخش اصلی انجام میگیرد به طوری که با عبور مواد از این سه بخش، در نهایت پروفیل های پلی وود با اشکال مختلف حاصل میگردد که این امر نیز به قالبهای مورد استفاده بستگی دارد. بنابراین تنوع تولیدات این کارخانه بسیار زیاد میباشد به طوری که با هر قالب، میتوان پروفیل هایی با اشکال مختلف و کاربرد متفاوت تولید نمود. از این رو در اینجا فرآیند کلی تولید پروفیل وود پلاست، مستقل از نوع و نام محصول خروجی تشریح گردیده است.

شرایط خاص سیالیت مواد مذاب در هر روش فرم دهی میبایست با توجه به فرمولاسیون مواد مشخص گردد. در بکارگیری و فرآیند مذاب معمولا از پلیمرها به صورت الگومرات (کلوخه)، گرانول (دانه) و پودر استفاده میشود ولی در این فرآیند به دلیل نوع ماشین آلات (اکسترودر جفت حلزونی) میبایست پلیمر به صورت پودر استفاده گردد. امروزه بکارگیری اکسترودرها به عنوان دستگاههای فرم دهنده، خصوصا در بخش تولیدات PP ،PVC و PE از موارد معمول و ضروری محسوب میشود و با بهبود خواص و کیفیت مواد مذکور و نحوه طراحی مناسب اکسترودرها، خصوصا از جهت دستیابی به کیفیت مطلوب قطعات ساخته شده، امکان استفاده بیشتر از پودر PP ،PVC و PE فراهم گردیده است.

بنابراین میبایست مواد اولیه به صورت پودر با یکدیگر مخلوط گردند. از این رو در ابتدای فرآیند تولید بخشی تحت عنوان فرآوری چوب در نظر گرفته شده است که وظیفه اش تبدیل الیاف طبیعی مورد مصرف در فرآیند به دانه های (مشبندی) مورد نظر و مناسب برای فرایند تولید میباشد. از ابتدا الیاف طبیعی مورد نظر که در اندازه های مختلف خریداری و در انبار نگهداری میشوند، به این بخش از فرآیند ارسال میگردند. در این بخش ابتدا الیاف طبیعی وارد دستگاه Crusher میشود و به اندازه های کوچکتر تبدیل میگردند سپس وارد دستگاه Grinder شده و دانه بندی آن زیرتر میشود و به نحوی که به مش مورد نظر نزدیکتر شود. پس از آن نوبت به دستگاه Flower mill میرسد که در این دستگاه مواد نهایی با مش بندی مورد نظر به دست می آید. بدان معنی که دانه های خرد و آسیاب شده در این بخش میبایست با مش بندی متناسب با فرمولاسیون محصول مطابقت داشته باشد.

از آنجایی که مواد اولیه تهیه شده از خارج کارخانه، در اندازه ها و اشکال متفاوت تهیه میگردد بنابراین اولا دارای رطوبت یکسان نمیباشند و ثانیا میبایست رطوبت آنها در حدی باشد که در فرمولاسیون مشخص گردیده است بنابراین وارد دستگاهی بنام Dryer میشوند تا رطوبت آنها در حد مطلوب و استاندارد قرار گیرد. پس از این مرحله، جهت اطمینان از دانه بندیهای تولیدی، مواد وارد الک نهایی میشوند و در آنجا با مواد اضافی موجود در پودر حاصله و یا دانه های بزرگتر گرفته میشود، پودر یکنواخت حاصل گردد. پس از آنکه الیاف طبیعی با مشبندی مناسب تولید گردید، آنها را در اتاقک مخصوصی دپو کرده و آماده مصرف در فرآیند میشوند.

حال نوبت به بخش دوم فرآیند میرسد که در این بخش کلیه مواد اولیه بر اساس فرمولاسیون تعیین شده با یکدیگر ترکیب میشوند. به نحوی که پلیمر مورد نظر (پلی پروپیلن)، الیاف طبیعی مورد نظر (باگاس یا خاک اره) و همچنین مواد افزودنی مورد استفاده در محصول مورد نظر، در مخزن دستگاه Drying-Mixing ریخته میشود تا یک پودر ترکیبی از مخلوط آنها حاصل گردد. لازم به ذکر است که در حین تهیه پودر ترکیبی، آزمایشات و نمونه گیری های لازم انجام میگیرد تا ترکیب مورد نظر مناسب و مطابق فرمول تعیین شده باشد.

سپس پودر ترکیبی به دست آمده از دستگاه Drying-Mixing System به بخش سوم فرآیند که همان اکستروژن است ارسال میگردد تا در آنجا وارد مخزن اکسترودر شود و به حالت خمیری تبدیل گردد. سپس توسط ابزار اکسترودر که نازل نامیده میشود، شکل مناسب و دلخواه را به خود میگیرد. جسم اکسترود شده در دستگاهی دیگر که قابل کالیبره است، ابعاد لازم را به خود میگیرد. ضمن سرد شدن، بخشی از انرژی (حرارت) انتقالی به پروفیل شکل گرفته، مجددا دفع میشود.

ابزار اکستروژن و تجهیزات کالیبره کننده در واقع ابعاد قطعه نیمه ساخته را به وجود می آورند. همچنین دمای موجود و الاستیسیته ماده مذاب و نیز ابعاد، ضخامت و مقاومت جسم اکسترود شده از مشخصات مهم در فرآیند کالیبری و خنک کنندگی محسوب میشود.

پس از کالیبره کردن جسم خروجی از اکسترود، نوبت به عملیات خنک کنندگی نهایی میرسد. این عملیات از طریق سیستم خنک کنندهای که در دستگاه کالیبره نصب میشود، انجام میگیرد. در ادامه سیستم کشش این وظیفه را دارد که با نیروی لازم و به حالت یکنواخت پروفیل را از دستگاه کالیبره و خنک کننده بیرون بکشد. در اینجا لازم به ذکر است که عمل کالیبره کردن به معنی شکل دهی کامل نوار به صورت پروفیل مورد نظر میباشد که میبایست موارد ذیل در آن رعایت گردد. سطح مقطع پروفیل میبایست مقداری جزئی بزرگتر از سطح مقطع دستگاه کالیبره باشد.

حرارت پروفیل در این قسمت سیستم خنک کننده به قدری کاهش مییابد که از چسبندگی قطعه به بدنه کالیبره کننده جلوگیری میشود ولی همچنان امکان فرم دهی قطعی مقدور میباشد. سپس پروفیل آماده در مرحله بعد، توسط اره رومیزی که به صورت اریب در کنار اکسترودر قرار دارد، بریده میشود و به اندازه های مورد نظر تبدیل میگردد.

در اینجا لازم به ذکر است که در کنار دستگاه اکسترودر، دستگاهی به نام Laminate وجود دارد که برخی از پروفیلهای تولیدی بنا به درخواست مشتری، میبایست لمینیت شوند، از این رو در صورت نیاز، پروفیل های برش خورده به دستگاه فوق ارسال و در آنجا توسط فیلم های PVC که از سوی مشتری ارایه میشود، لمینیت میشوند.

شایان ذکر است که پس از تولید پروفیل وود پلاست ، آنها را به بخش کنترل کیفیت میفرستند تا تست های لازم که از قبیل تست های ضربه، حرارت و نور میباشند بر روی آنها انجام گیرد. پس از تائید تست های مذکور، پروفیل های تولیدی توسط ابزاری که در انتهای خط اکسترودر قرار دارند به بخش بسته بندی ارسال میگردند تا ابتدا به صورت جداگانه و توسط دستگاه Shirink ،شیرینک شوند و سپس به صورت گروهی و توسط دستگاه تسمه کش، بسته بندی گردند و سپس در انبار محصول، دپو و در نهایت برای مشتری ارسال گردند. و اما در صورت عدم تائید تست های مذکور، محصولات تولید به بخش آسیاب فرستاده شده تا خرد و به صورت پودر تبدیل گردند به نحوی که مجددا پودرهای تولیدی در فرآیند تولید پروفیل استفاده گردند.

ماشین آلات مورد نیاز جهت تولید پروفیل پلی وود ( چوب پلاستیک )

|

ردیف

|

نام ماشین آلات

|

| 1 |

اکسترودر دو پیچ فیبرکس |

| 2 |

اکسترودر با پیچ مضاعف فیبرکس |

| 3 |

ابزار اکسترودر چوبی کلاف قاب درب 75 میلی متر |

| 4 |

ابزار اکسترودر چوبی صفحه 145 میلی متر |

| 5 |

ابزار اکسترودر چوبی پروفیل دامنه تک رشته 75 میلی متر |

| 6 |

مایشین آلات فرآوری مواد اولیه(دستگاه خشک کن, دستگاه خرد کن و دستگاه آسیاب)

|

مواد اولیه اصلی طرح را الیاف طبیعی (فیبر چوبی) و پلیمرها تشکیل میدهند از طرفی بدلیل ایجاد برخی ویژگی های خاص در این کامپوزیت نیازمند یکسری مواد افزودنی دیگر نیز می باشیم بنابراین مواد اولیه مورد نیاز جهت تولید پروفیل پلی وود عبارتند از الیاف طبیعی (فیبر چوبی)، پلیمرها و مواد افزودنی می باشند.

- الیاف طبیعی

این الیاف سهم اصلی از مواد اولیه تولید محصولات پلی وودی را تشکیل می دهد که تقریباً حدود 65 درصد مواد اولیه را به خود اختصاص می دهد. بکارگیری این ماده سبب نزدیک شدن محصولات تولیدی به خواص چوبی نظیر عایق بودن، سبکی و زیبایی می شود الیاف طبیعی مورد مصرف جهت محصولات پلی وودی بسیار متنوع می باشد که از آن جمله می توان به خاک اره باگاس (ساقه نیشکر)، سبوس گندم، پوسته برنج، پوست خشکبار (از قبیل گردو پسته فندق و بادام و …) و … اشاره نمود که معمولاً هر کشور با توجه به نحوه تامین این مواد یکی از آنها را انتخاب می نماید. با توجه به توضیحات ارائه شده الیاف طبیعی مصرفی این طرح خاک اره و باگاس می باشد که این مواد نسبت به سایر مواد ذکر شده از فراوانی بیشتری برخوردار است.

پیشنهاد منطقه مناسب برای اجرای طرح تولید وود پلاستیک

انتخاب محل اجرای طرح تولید وود پلاست براساس معیارهای زیر صورت میگیرد:

- بازارهای فروش محصول

از آنجائیکه محصول تولیدی در برابر شرایط جوی کاملا مقاوم می باشد, لذا قابلیت اسـتفاده در تمام نقاط کشور را دارا می باشد. بنابراین کلیه استانهای کشور جهت احداث واحـد تولیـدی مـذکور مناسب می باشد .

2. بازار تأمین مواد اولیه

همانطور که در بخش مواد اولیه اشاره گردید, عمده ماده اولیه مصرفی طرح را الیـاف گیـاهی و پلیمرهائی همچون پلی پروپیلن, پلی اتیلن و پی وی سی تشکیل می دهد. بنابراین جهـت نزدیکـی بـه محل تامین این مواد, می بایـست بـه منـاطقی کـه در وحلـه نخـست دارای کـشاورزی مناسـب (از آنجائیکه الیاف گیاهی مورد نظر در این طرح بیشتر باگاس و خاک اره می باشد,

- احتیاجات و نیازمندی های دیگر طرح

هر طرح تولیدی نیازمند مواردی مانند برق، آب، ارتباطات، نیروی انسانی و غیره مـیباشـد. درمورد طرح حاضر از آنجایی که کلیه نیازمندیهای فوق در سطح نیاز طرح در نقاط مختلـف کـشور قابل تأمین است لذا محدودیتی به لحاظ انتخاب محل خاص وجود ندارد.

- امکانات زیر بنایی مورد نیاز

از جمله امکانات زیربنایی میتوان به راههای ارتباطی، شبکه بـرق سراسـری، فاضـلاب و غیـره اشاره کرد که در طرح حاضر در سطح نیاز طرح، میتوان گفت که محدودیت و حساسیت خاصی در انتخاب محل اجرای طرح وجود ندارد.

- حمایت های خاص دولتی

منبع تهیه مطلب : سایت www.etojihi.com

با تشکر از مدیریت محترم سایت ای توجیهی برای مطالب مفید و سازنده

کلمات کلیدی :

چوب پلاستیک-چوب پلاست-دیوارپوش چوب پلاست-پروفیل چوب پلاستیک-کفپوش چوب پلاست-روف گاردن چوب پلاست-ورق چوب پلاستیک-محصولات چوب پلاست-تولیدات چوب پلاست-سازه های چوب پلاست- کامپوزیت چوب پلاستیک-خط تولید چوب پلاست-خط تولید چوب پلاستیک-صفحه چوب پلاستیک-ساخت چوب پلاست-سقف کاذب چوب پلاستیک-کامپوزیت wpc-تولید wpc-درب چوب پلاست-

پلی وود- وود پلاست-وود پلاستیک wpc-wood plastic-wood plast-poly wood-polywood-- Wood-Plastic Composite