خط تولید فوم پلی استایرن -خط تولید یونوبلوک(یونوپانل)

-

فرآیند فیزیکی فوم شدن

وقتیکه اجزای فرمولاسیون فوم با یکدیگر اختلاط پیدا کردند، واکنشهای شیمیایی بطور همزمان شروع میشود، پس از گذشت زمان اندکی، رنگ سیستم در حال واکنش کدر میگردد. در این مرحله تشکیل حباب های گاز که با چشم قابل مشاهده است. به این فاصله زمانی که از شروع اختلاط آغاز میگردد، زمان کرمی شدن (cream time) گفته میشود. (از آنجائیکه زمان کرمی شدن، زمان کوتاهی است و ویسکوزیته سیال اختلاط یافته نسبتاً بالاست، معمولا جریان مواد واکنش در قالب ضعیف است.

بنابراین برای تولید فوم یکدست، باید ریخته گری در داخل قالب بصورت یکنواخت انجام پذیرد). در این شرایط ابتدا گازهای تولید شده در سیستم مایع حل شده، وقتیکه به حد اشباع رسیدند، تشکیل هسته های اولیه را میدهند. پس از این مرحله، عمل بالا آمدن فوم شروع میگردد. با ادامه فرآیند تولید گاز، عمل انتقال مولکولهای گاز تولید شده از مایع به داخل سلولهای بوجود آمده، صورت می پذیرد. هر چه اندازه سلول ها کوچکتر باشد، فشار داخل آن بیشتر است. همین امر باعث ناپایداری سلولهای کوچکتر و ادغام آنها در سلولهای بزرگتر مجاور میشود. با ادامه این فرآیند از تعداد سلولها کاسته شده و بر اندازه آنها افزوده میشود. در ابتدا وقتیکه سلول ها تشکیل میشوند، کروی هستند ولی با گذشت زمان به صورت چند ضلعیهایی در می آیند که در جهت بالا آمدن فوم، حالت کشیده پیدا میکنند .

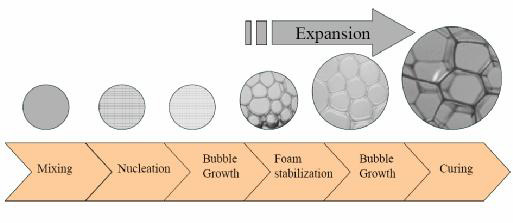

در شکل فرآیند فوم شدن نشان داده شده است.

شکل بالا فازهای مختلف فوم شدن

- برای تولید فوم پلی استایرن مورد استفاده در بلوکهای سقفی فومی یک روش وجود دارد که در ادامه فرآیند آن تشریح شده است.

-

شرح فرایند تولید

تولید فوم پلی استایرن منبسط شده شامل سه مرحله است. در مرحله اول، دانه های پلی استایرن حاوی عامل پف زا وارد یک تانک عمودی مجهز به همزن و ورودی بخار می شود. این مرحله را پیش انبساط (Pre-expansion) می نامند و در این مرحله است که دانسیته نهایی فوم تعیین می شود. دانه های منبسط شده در این مرحله اصطلاحاً، پوف اولیه (Prepuff) نامیده می شوند که حجم شان تا 40 برابر قبل از انبساط افزایش یافته است. این دانه ها در این مرحله تا چندین ساعت در ظروف در باز نگهداشته می شوند تا خلاء ایجاد شده در داخل دانه ها با اتمسفر به تعادل برسد.

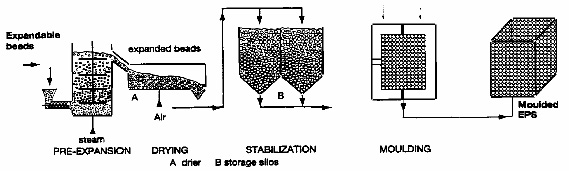

بعد از مرحله ثبات فشار، دانه های پف شده اولیه به داخل یک قالب بسته ریخته میشود و مجدداً تحت حرارت بخار قرار میگیرد. در این مرحله، دانه های پف شده اولیه در یکدیگر نفوذ کرده و قطعه یکپارچه ای که به شکل قالب است را ایجاد میکند. فرآیند تولید در شکل زیر دیده میشود.

شکل فرآیند تولید

در قسمت های زیر سه مرحله پیش انبساط ، تعادل فشار و قالبگیری مورد بحث بیشتر قرار میگیرد:

- پیش انبساط

به منظور قالبگیری کردن قطعاتی با دانسیته مورد نیاز الزامی است که در ابتدا پف شده اولیه با دانسیته لازم تهیه شود.

پلی استایرن انبساطی در ابتدا دارای دانسیته حدود 40lb/ft3 است .پیش انبساط این مواد خام در یک پیش منبسط کننده مجهز به ورودی بخار کنترل شده، ورودی هوا، همزن و سیستم اتوماتیک خوراک دهی انجام میشود.

با کنترل سرعت خوراک دهی مواد اولیه، جریان هوا و بخار، سرعت دور همزن، دانه های پلی استایرن در دمای 90 درجه سانتی گراد که بالاتر از نقطه جوش عامل پف زا است نرم میشوند. فشار بخار درونی نیز افزایش مییابد و انجام همزمان این دو پدیده باعث انبساط دانه ها و رسیدن به دانسیته مورد نیاز میشود. میزان حداقل دانسیته بدست آمده بسته به نوع محصول تغییر میکند و به عواملی نظیر اندازه اولیه دانه ها، محتوای عامل پفزا، حضور یا عدم حضور افزودنی ها بستگی دارد.

زمان طولانی نگهداری در پیش منبسط کننده (یا دمای بخار خیلی بالا) منجر به افزایش دانسیته و کولاپس کردن دانه ها میشود. این کولاپس شدن ناشی از کاهش فشار داخل دانه ها در نتیجه خارج شدن عامل پف زا است.

این مرحله پیش انبساط میتواند به صورت پیوسته (continuous) یا ناپیوسته (batch) انجام شود. در پیش منبسط کننده های پیوسته، دانه های پلی استایرن انبساطی بصورت پیوسته از ته پیش منبسط کننده وارد شده و دانه های منبسط شده (پف شده اولیه) از بالای آن خارج میشود

در روش ناپیوسته دانه های پلی استایرن انبساطی از پیش، وزن شده و از بالای پیش منبسط کننده وارد و بعد از انبساط از ته آن خارج میشوند.

تنظیم دانسیته محصول از طریق کنترل مدت زمانی که دانه ها در منبسط کننده باقی میمانند و یا با فشاری که در پیش منبسط کننده وجود دارد، کنترل میشود. در پیش منبسط کننده های ناپیوسته با کنترل دما، فشار و مقدار دانههای وارد شده، میتوان به موادی با حداقل دانسیته دست یافت. پرپوف خارج شده از پیش منبسط کننده به یک خشک کن با بستر سیال منتقل شده و به دقت خشک میشود. این پف شده اولیه خارج شده از پیش منبسط کننده بدلیل خلأ موجود در ساختار سلولی آن و بخاطر گرم و نرم بودن بسیار حساس است.

- پایدارسازی پف شده اولیه

پرپوف خارج شده از پیش منبسط کن و خشک کن با سیستم بستر سیال، وارد ظروف پلاستیکی بزرگی میشود تا به دمای معمولی برسد. در حین این مرحله که ممکن است سه الی چهار روز (بسته به دانسیته، دمای اتاق و جریان هوا) طول بکشد، تراکم عامل پفزای باقیمانده و بخار آب اطراف دانه ها اتفاق میافتد. این فرآیند پایدارسازی میتواند با نفوذ هوا به داخل دانهها نیز همراه باشد تا تعادل فشار در طرفین دانه وجود داشته باشد. این مرحله پایدارسازی یا بلوغ (maturing) امکان خارج کردن آب جذب شده به داخل یا سطح دانه ها که برای فرآیند قالبگیری مضر است را فراهم میکند.

همچنین برای کاربردهایی با دانسیته بالا، این مرحله بلوغ اجازه میدهد تا مقدار اضافی عامل پف زا خارج شود.

- قالبگیری بلوکی

ساختمان قالبها اغلب با توجه به کاربرد و نوع فوم تولیدی تعیین میشوند. با توجه به شرایط تولید مواد ساختمانی میتواند فولاد گالوانیزه یا معمولی، آلومینیوم و یا حتی چوب باشد. در فرآیندهای قالبگیری بسته، نسبت به حالت های قالبگیری باز در شرایط قالب یکسان، مواد زیادتری استفاده میگردد. در چنین شرایطی دانسیته فوم بیشتر شده و فشار قابل توجهی در قالب ایجاد میشود. بنابراین برای جلوگیری از باز شدن قالب، استفاده از اتصالات مناسب ضروری است.

قالب های بلوکی معمولا دارای ابعاد 1 تا 1/25 متر ارتفاع، 0/5 تا 1/25 متر عرض و 6 تا 8 متر طول هستند و معمولا از جنس فلز استینلس (استیل یا آلیاژ آلومینیوم) میباشند. شش دیواره آن که در تماس با دانه های منبسط شونده هستند باید دارای پوشش تفلون یا استینلس استیل باشند. این دیواره ها دارای تعداد زیادی سوراخ ریز با قطر کمتر از یک میلی متر هستند که اجازه ورود بخار به داخل قالب و خروج هوا از داخل قالب را میدهند. نمونه ای از این قالبها در شکل زیر نشان داده شده است.

شکل نمونه ای از قالبهای بلوکی

پشت هر دیواره، محفظه ای وجود دارد که محفظه بخار نامیده میشود و دارای یک ورودی بخار و یک خروجی آب متراکم شده است. اغلب قالب های بلوکی به یک سیستم خلأ نیز مجهزند تا به خارج شدن هوا قبل از ورود بخار و به خارج شدن گازهای داغ قبل از خارج کردن قطعه از قالب کمک کند.

چرخه قالبگیری شامل چندین مرحله است که در ذیل به هر یک از آنها پرداخته خواهد شد.

- چرخه پرکردن (Fill cycle ) :این مرحله شامل بستن قالب و جابجایی هوا از داخل آن است.

- چرخه خلأ (Vacuum cycle ) :این مرحله شامل یک کاهش سریع در فشار از طریق بار کردن اتصال تانک خلأ (پریود 1) انجام میشود. مجدداً با کار کردن پمپ خلأ، خلأ افزایش مییابد (پریود 2). این مرحله پیش خلأ اجازه میدهد تا هوا و آب موجود در قالب خارج شود و مرحله بعدی پیش فیوژن تسهیل شود.

- چرخه بخار دادن (Steaming cycle ) :در این مرحله با بستن خروجی های قالب، قالب تحت فشار بخار قرار میگیرد تا اینکه به فشار اتمسفر برسد (پریود 3) .بعد از اینکه به فشار اتمسفر رسید، مسیر خروجی برای خروج مواد تراکمی باز میشود (پریود 4) فشار بخار از طریق وارد شدن بخار از دو طرف دیواره قالب در حالیکه خروجیها در چهار دیواره دیگر باز هستند، افزوده میشود (پریود 5). بخار باعث نرم شدن پف شده اولیه شده و این مواد شروع به انبساط میکنند. اما از آنجاییکه فضائی برای انبساط وجودندارد عمل فیوژن رخ میدهد.

- چرخه اتوکلاو (Autoclave cycle ) :در این مرحله پایدارسازی، (پریود 6) تمامی دریچه های خروجی بسته شده و فشار بخار برای یک زمان کوتاه 3 تا 15 ثانیه ای نگه داشته میشود که در این مرحله فیوژن نهایی محصول کامل میشود.

- چرخه سرد کردن (Cooling cycle ) :در این مرحله شیرهای خروجی مواد متراکم شده باز میشود و فشار داخل قالب کاسته میشود (پریود 7) .سپس مجدداً شیرها بسته شده و مجدداً خلأ اعمال میشود (پریود 8 و 9) و هرگونه مواد متراکم باقیمانده از قالب خارج میشود. در حین این چرخه، بلوک ایجاد شده سرد میشود. وقتی که خلأ داخل قالب به مقدار bar-0/1 رسید، خلأ متوقف میشود (پریود 10). وقتی که فشار قالب به شرایط اتمسفر رسید، قالب باز میشود.

کل این چرخه های قالبگیری بین 3 تا 5 دفیقه (بسته به نوع قالب، دانسیته دانههای پیش منبسط شده و نوع مواد اولیه) طول میکشد.

شکل قالب بلوکی پلی استایرن انبساطی

دمای بلوک وقتی که از قالب خارج میشود حدود 90 تا 95 درجه سانتیگراد است و سلولهای آن هنوز یک خلأ نسبی دارند. بنابراین باید مواظبت نمود تا یک شوک حرارتی به بلوک وارد نشود. زیرا باعث جمع شدگی آن میشود. بلوک تازه از قالب خارج شده بر روی یک تسمه نقاله قرار گرفته و معمولاً 24 ساعت در شرایط مناسب نگهداشته می شود تا پایدار شود. شکل زیر نمایی از فوم خارج شده از قالب را نشان می دهد.

شکل فوم خارج شده از قالب بر روی تسمه نقاله

-

قالبگیری به شکل مورد نظر

با استفاده از ماشینهای مجهز به پرکن اتوماتیک، پران و قالب هایی با اشکال مختلف میتوان به انواع طراحی ها و اندازه ها از فوم پلی استایرن دست یافت. اصول استفاده از قالب ها مشابه آنچه در خصوص قالب های بلوکی عنوان شده، می باشد. قالب شامل دو قسمت میباشد که یکی از این قسمت ها متحرک بوده که توسط یک سیستم سیلندری حرکت میکند و قسمت دیگر ثابت میباشد. سه نوع اصلی از این نوع قالبها وجود دارند که عبارتند از قالب های تحت خلأ، قالب های انتقالی و قالب های پیچیده.

- قالبگیری تحت خلا (Vacuum molding )

پلی استایرن پیش انبساط یافته (پف شده اولیه) از طریق چند راه مختلف وارد قالب میشود. سپس سیکلهای بخار دهی مشابه همان مراحلی که برای قالب های بلوکی بیان شد (شامل پیش گرم کردن قالب، بخار دهی جانبی، افزایش فشار، حفظ فشار) انجام میشود. سرد کردن قالب ابتدا از طریق آبی که به پشت دیواره های قالب وارد میشود انجام میشود و در نهایت از طریق خلأ در قالب انجام میشود. سپس قالب باز شده و قطعه توسط پران یا هوا فشرده از قالب خارج میشود.

- قالبگیری انتقالی (Transfer molding )

در قالب گیری انتقالی از دو قالب برای فرآیند استفاده میشود. به این ترتیب که ابتدا در قالب اول که یک قالب داغ است دانه های پیش فوم شده وارد شده و سپس در حالی که مواد داغ هستند به یک قالب سرد انتقال داده میشوند. در نتیجه قطعه در قالب سرد پایدار شده و سپس از آن خارج میشود . مصرف انرژی در این نوع قالب گیری کمتر است، اما هزینه اولیه آن بیشتر است.

- قالبگیری مرکب (Complex molding )

در این نوع قالب گیری قالب ها طوری طراحی میشوند تا امکان قالب گیری همزمان پلی استایرن انبساطی و سایر فیلمهای پلاستیکی وجود داشته باشد. دو نوع فرآیند امکان پذیر است:

- در روش اول، ابتدا قالبگیری قسمت پلی استایرن انبساطی انجام میشود. سپس فیلم پلاستیکی روی آن لامینه میشود.

- در روش دوم، ابتدا یک فیلم پلاستیک از طریق ترموفورمینگ به شکل خاصی تبدیل شده و سپس قالبگیری پلی استایرن انبساطی در درون آن انجام میشود.

فیلم پلیمری که اغلب برای این منظور استفاده میشود از جنس پلی استایرن است تا بازیافت قطعه راحتتر باشد. با استفاده از این روش امکان تولید قطعات پلی استایرنی که دارای مقاومت مکانیکی خوب و کیفیت مناسب برای چاپ کردن هستند، ایجاد میشود.

-

شکل دهی فوم ها

فوم ها علاوه بر قالبگیری، گاهی با عمل برش به شکلهای دلخواه تبدیل میشوند.

-

بررسی نقاط ضعف و قوت تکنولوژی های مرسوم

-

یکی از مهمترین مشخصه های هر فومی، دانسیته آن میباشد. در فوم های قالبگیری شده با توجه به ثابت بودن حجم قالب، دانسیته مواد به مقدار موادی که به داخل قالب ریخته میشود بستگی دارد. اما در روشهای تولید فوم به روش غیر قالبگیری یا آزاد، پارامترهای مختلف دیگری هم بر دانسیته فوم تأثیر دارند. یکی از این پارامترها، اندازه و یک دست بودن ساختمان سلولهای فوم میباشد که این امر توسط راندمان اختلاط و هسته گذاری در مخلوط فوم کنترل میشود.

سلولهای کوچکتر دارای دیواره های نازکتری بوده، بطوریکه براحتی شکسته شده و به سلولهای بزرگتر تبدیل میشوند و فوم های با دانسیته بالا ایجاد مینمایند. در صورتیکه هوای اضافی در مخلوط کن وجود داشته باشد، ساختمانهای سلولی ناهمگون به وجود آمده، در نتیجه گازهای عوامل پفزا در مقایسه با فوم های با ساختمان سلولی یکدست، براحتی از فوم خارج میشوند.

درجه حرارت مواد اولیه از دیگر پارامترهای مؤثر بر دانسیته فومها میباشد. این دما بر سرعت فوم شدن، سرعت پلیمریزاسیون و درجه حرارت نهایی واکنش مؤثر است. علاوه بر آن اختلاط و هسته گذاری در مخلوط فوم را تحت تأثیر درجه حرارت مواد بر ساختمان فوم است. بطور کلی میتوان اینطور نتیجه گرفت که درجه حرارت بالای مواد اولیه باعث ایجاد فوم نسبتاٌ دانسیته پائین با کمی زبری میشود.

ظرفیت تولید نیز از دو طریق بر روی دانسیته فوم مؤثر است. فومهای تولیدی توسط ماشینهای کوچک (مثلاً ظرفیت خروجی(50) kg/min پلی ال) نسبت به فومهای تولیدی توسط ماشینهای بزرگتر دارای توزیع دانسیته پهن تری هستند، بطوریکه در این فومها دانسیته مرکز فوم نسبت به دانسیته متوسط فوم از اختلاط بیشتری برخوردار است. از طرف دیگر بلوکهای فوم تولیدی بزرگ (مرتفع)، در ارتفاع فوم دارای تغییرات دانسیته بیشتری میباشند، به عبارت دیگر دانسیته از کف فوم تا سطح فوم تغییرات محسوسی دارد، همین مسئله حداکثر اندازه مفید فوم تولیدی را محدود مینماید.

تنظیم همزمان سرعت ژل شدن و سرعت رشد فوم نیز بسیار مهم است. کوچکترین تغییرات در موازنه این سرعت ها، تأثیر بسزایی هم در دانسیته و هم نفوذپذیری فوم های نرم دارد. سرعت بالای ژل شدن ناشی از فعالیت پلی ال، گرم بودن مواد اولیه، حضور بقایای کاتالیزورهای نمکهای فلزی و یا استفاده از مقادیر بیشتر کاتالیزور، فومهایی با دانسیته کم، نفوذ پذیری کمتر در برابر هوا و رزیلیانس بر جهندگی (resilience rebound ) پائین تر میدهد.

تغییرات فشار جو نیز بر روی دانسیته فوم مؤثر است. دانسیته یک فوم با فرمولاسیون معین، رابطه مستقیمی با فشار جو در لحظه تولید دارد. این تغییرات جو میتواند در اثر تغییرات شرایط آب و هوایی و یا تعویض فصول ایجاد شود. مثلاً در بعضی از کارخانهها تحت تأثیر تغییرات جو، علی رغم استفاده از یک فرمولاسیون یکسان، کاهش 30 درصدی در دانسیته مشاهده شده است.

منبع تهیه مطلب : سایت www.etojihi.com

با تشکر از مدیریت محترم سایت ای توجیهی برای مطالب مفید و سازنده

کلمات کلیدی :

خط تولید فوم پلی استایرن -خط تولید یونوبلوک- خط تولید یونوپانل-خط تولید پلاستوفوم- خط تولید بلوک فوم سقفی-خط تولید بلوک فومی PS